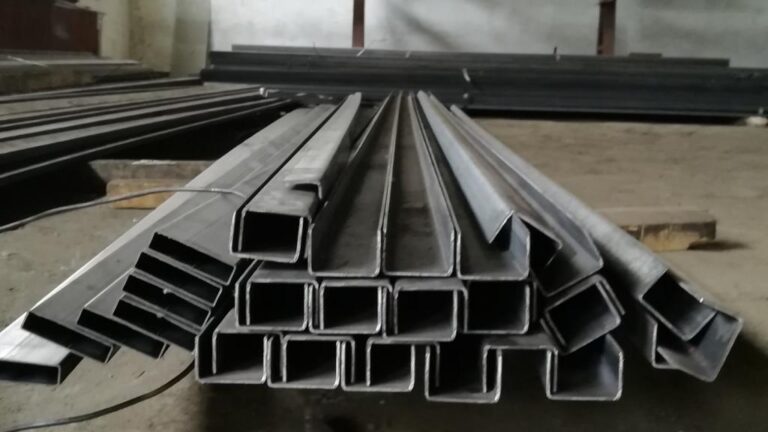

Produkcja zamkniętych profili spawanych to złożony proces technologiczny, który wymaga użycia specjalistycznego sprzętu i technologii. Profile zamknięte są stosowane w różnych branżach, takich jak budownictwo, maszyny, przemysł meblowy i wiele innych. Główną zaletą takich profili jest ich wysoka wytrzymałość i odporność na odkształcenia.

Główne etapy produkcji

Proces produkcji zamkniętych profili spawanych można podzielić na kilka kluczowych etapów:

- Przygotowanie surowców. Na tym etapie blachy stalowe lub paski są przygotowywane do dalszej obróbki. Surowce są oczyszczane z rdzy i zanieczyszczeń, co gwarantuje wysoką jakość gotowego produktu.

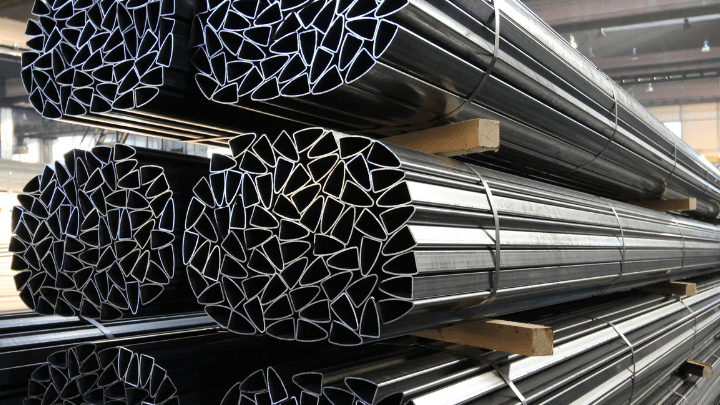

- Tworzenie profilu. Surowiec jest przepuszczany przez zestaw rolek, które stopniowo nadają mu pożądany kształt. Ważne jest, aby pamiętać, że na tym etapie obrabiany przedmiot nie jest jeszcze integralnym profilem, a jedynie przyjmuje jego kontury.

- Spawanie. Aby uzyskać solidny profil, stosuje się metodę spawania wzdłużnego. W tym procesie krawędzie przedmiotu obrabianego są łączone za pomocą spoiny. Ważne jest, aby używać nowoczesnego sprzętu spawalniczego, aby szew był mocny i równy. W tym momencie obrabiany przedmiot zamienia się w profil zamknięty spawane.

- Chłodzenie i kontrola jakości. Po spawaniu profil przechodzi etap chłodzenia. Gotowy produkt jest następnie sprawdzany pod kątem wad i zgodności z ustalonymi normami. Jest to ważny etap, ponieważ niezawodność i trwałość gotowego produktu zależy od jakości kontroli.

Zastosowane technologie i sprzęt

Nie można sobie wyobrazić procesu produkcyjnego zamkniętych profili spawanych bez nowoczesnych technologii i specjalistycznego sprzętu:

- Automatyczne linie spawalnicze. Linie te znacznie przyspieszają proces spawania i poprawiają jakość szwów. Są wyposażone w systemy kontroli parametrów spawania, co zapewnia stabilność procesu.

- Systemy chłodzenia. Aby zapobiec deformacji profilu po spawaniu, stosuje się specjalne systemy chłodzenia. Pozwalają szybko obniżyć temperaturę metalu do bezpiecznego poziomu bez wpływu na jego strukturę.

- Systemy sterowania. Nowoczesne linie produkcyjne są wyposażone w automatyczne systemy kontroli jakości. Identyfikują wady na wczesnych etapach produkcji i umożliwiają szybkie wprowadzanie korekt.

- Technologia laserowa i ultradźwiękowa. Technologie te są stosowane do kontroli jakości spoin i wykrywania ukrytych wad. Systemy laserowe zapewniają wysoką dokładność pomiarów, a Urządzenia ultradźwiękowe umożliwiają badania nieniszczące.

Zalety zamkniętych profili spawanych

Zamknięte profile spawane mają kilka zalet, które czynią je niezbędnymi w różnych branżach:

- Wysoka wytrzymałość. Dzięki zastosowaniu nowoczesnych technologii spawania i kontroli jakości profile charakteryzują się wysoką wytrzymałością i odpornością na obciążenia mechaniczne.

- Uniwersalność. Profile mogą być stosowane w różnych dziedzinach , od budownictwa po produkcję mebli. Nadają się do tworzenia zarówno lekkich konstrukcji, jak i ciężkich elementów nośnych.

- Długowieczność. Zamknięte profile spawane charakteryzują się wysoką odpornością na korozję, co pozwala na ich stosowanie nawet w agresywnych środowiskach. Nie wymagają częstej konserwacji i zachowują swoje właściwości przez długi czas.

- Ekonomiczność. Produkcja profili jest stosunkowo niedroga, co pozwala obniżyć koszty budowy i innych projektów. Ponadto są łatwe w transporcie i instalacji, co również zmniejsza koszty.

Proces produkcji zamkniętych profili spawanych jest złożoną i wieloetapową procedurą, która wymaga zaawansowanego sprzętu i technologii. Główne etapy produkcji obejmują przygotowanie surowców, profilowanie, spawanie, chłodzenie i kontrolę jakości. Nowoczesne technologie, takie jak automatyczne linie spawalnicze, systemy chłodzenia i systemy sterowania, pozwalają uzyskać produkty wysokiej jakości.